8 (800) 775-02-28Звоните нам бесплатно со всей России!

РФ, Нижний Новгород,

ул. Усольская, д.62

+7 (953) 415-50-57

granistone@mail.ru

пн-ср с 9:00 до 18:00

чт-пт с 8:00 до 17:00

НОВОСТИ

Обучение технологии жидкого гранита GraniStone

Технология GraniStone®

Технология производства красивых столешниц из жидкого гранита GraniStone, по сути, проста. Не требуется специальное дорогостоящее оборудование, для освоения которого нужно супер техническое образование.

Обучиться технологии GraniStone может каждый, кто хочет и горит желанием создавать красивые изделия. Однако, при кажущейся простоте существует большое количество нюансов, жизненно важных для высокого качества готовых столешниц.

Видеотехнология GraniStone®

Специально для наглядности и лучшего понимания производства мы создали ряд видеороликов, в которых представлены все основные технологические процессы.

Каждый ролик озаглавлен, чтобы вы могли легко сориентироваться

и найти нужный вам кусочек технологии.

№1 Создание эскиза.

№2 Изготовление шаблона, рабочего стола и опалубки.

№3 Технология напыления GraniStone.

№4 Снятие столешницы с производственного стола.

№5 Шлифовка столешницы из GraniStone.

№6 Полировка столешницы.

№7 Изготовление внешнего бортика.

№8 Бесшовная стыковка.

№9 Изготовление отбойников.

№10 Изготовление аппликации.

№11 Технология напыления и работы с глазурью.

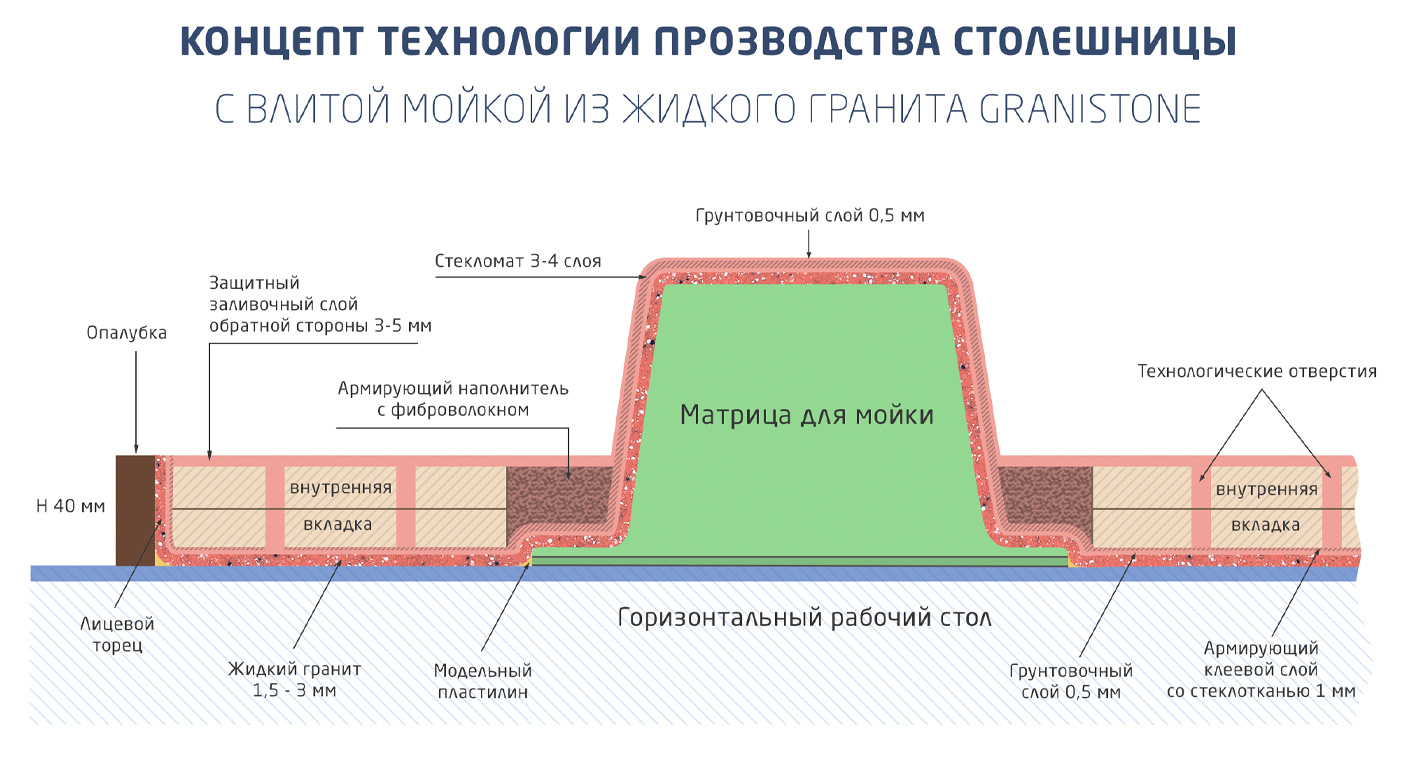

№12 Изготовление матрицы для мойки.

№13 Изготовление мойки.

№14 Изготовление стеновой панели.

№15 Вливание мойки в столешницу.

№16 Технология напыления верхним способом.

№17 Установка изделий.

№18 Полная технология.

Изучайте внимательно, пробуйте смело, тренируйтесь настойчиво

Ваше избранное

Ваше избранное

Удобные

системы скидок

покупка

При единовременной покупке любых материалов вы получаете скидку на все наименования прайс-листа без исключения.

Например: если вы приобретаете жидкий гранит GraniStone, гелькоут GelStone, смолу общего назначения, отвердитель, шлифовальные круги и т.п. и ваш заказ выходит на более чем 5000 Р, то вы получаете единовременную скидку на все позиции вашего заказа.

Суть единовременной покупки - это мгновенная покупка любых товаров с определённой скидкой в зависимости от общей суммы покупки. Чем больше сумма, тем больше скидка.

Удобная система скидок для покупки в 1 клик напрямую с сайта физ. лицами. Также юр. лицами через получение счёта.

Экономия до 10%Вы получаете скидку на все материалы. Заказывая всё в одном месте, вы экономите своё время и деньги.

Скорость отгрузкиМгновенная покупка в 1 клик с банковской карты в нашем интернет-магазине.

|

Сумма вашего заказа по розничной цене |

% скидки на ВСЕ материалы |

|---|---|

| 5 000 Р | 2% |

| 10 000 Р | 4% |

| 20 000 Р | 6% |

| 30 000 Р | 8% |

| 40 000 Р | 10% |

“гранитный”

Депозит “ГРАНИТНЫЙ” - это сумма денег, которую вы единовременно вносите на наш расчётный счёт в качестве предоплаты, и расходуете по мере необходимости с уже фиксированной скидкой на жидкий гранит, зависящей от суммы депозита.

Суть депозита “ГРАНИТНЫЙ” - обеспечивать будущие покупки жидкого гранита 4 видов с заранее фисированной скидкой - до 28%. Чем больше сумма депозита, тем больше фиксированная скидка на будущие покупки жидкого гранита.

Депозит “ГРАНИТНЫЙ” вы можете тратить на все товары прайс-листа, но скидка распространяется только на жидкий гранит 4 видов: жидкий гранит GraniStone, жидкий гранит AquaGranit, литьевой гранит GraniMix, жидкий гранит GS гранулы.

Удобная система скидок для покупки товаров юр. лицами.

Запросите счёт, оплатите и зафиксируйте свою скидку. На протяжении всего времени на вашем депозите будет действовать одна и та же фиксированная скидка.

Экономия до 28%Существенные скидки, что влияет на уменьшение себестоимости готового изделия.

Скорость отгрузкиМы не ждём поступления денежных средств по каждой заявке, т.к. ваши будущие заказы уже обеспечены деньгами.

|

Сумма депозита (предоплаты) |

Размер скидки на жидкий гранит GraniStone, GS гранулы |

Размер скидки на жидкий гранит GraniMix, AquaGranit |

|---|---|---|

| 10 000 Р | 5% | 3% |

| 20 000 Р | 10% | 3% |

| 30 000 Р | 11% | 5% |

| 40 000 Р | 12% | 5% |

| 50 000 Р | 13% | 5% |

| 60 000 Р | 14% | 8% |

| 70 000 Р | 15% | 8% |

| 80 000 Р | 16% | 8% |

| 90 000 Р | 17% | 10% |

| 100 000 Р | 18% | 10% |

| 120 000 Р | 20% | 10% |

| 140 000 Р | 22% | 10% |

| 160 000 Р | 24% | 13% |

| 180 000 Р | 26% | 13% |

| 200 000 Р | 28% | 13% |

Я соглашаюсь с обработкой персональных данных.

“комплексный”

Депозит “КОМПЛЕКСНЫЙ” - это сумма денег, которую вы единовременно вносите на наш расчётный счёт в качестве предоплаты за ВСЕ товары прайс-листа, и расходуете по мере необходимости с уже первоначальной фиксированной скидкой, которая зависит от суммы внесённого депозита.

Суть депозита “КОМПЛЕКСНЫЙ” - обеспечивать будущие покупки товаров из всего прайс-листа с заранее фиксированной скидкой - до 21%. Чем больше сумма депозита, тем больше фиксированная скидка на будущие покупки.

Удобная система скидок для покупки товаров юр. лицами.

Запросите счёт, оплатите и зафиксируйте свою скидку. На протяжении всего времени на вашем депозите будет действовать одна и та же фиксированная скидка.

Экономия до 21% на ВСЁВы получаете скидки абсолютно на все материалы нашего прайс-листа.

Скорость отгрузкиВсе ваши будущие заказы уже обеспечены деньгами, поэтому после получения заказа мы сразу готовим заявку на отгрузку.

|

Сумма вашего заказа по розничной цене |

% скидки на ВСЕ материалы |

|---|---|

| 30 000 Р | 8% |

| 50 000 Р | 10% |

| 75 000 Р | 12% |

| 100 000 Р | 14% |

| 200 000 Р | 17% |

| 300 000 Р | 21% |

Я соглашаюсь с обработкой персональных данных.